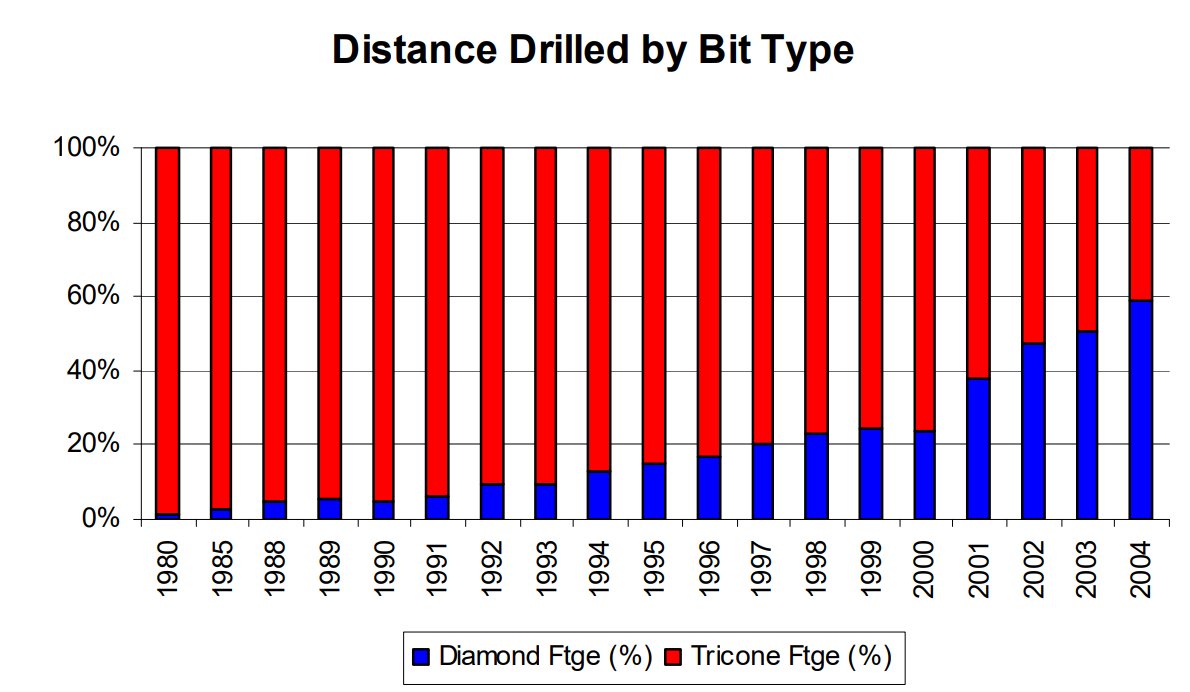

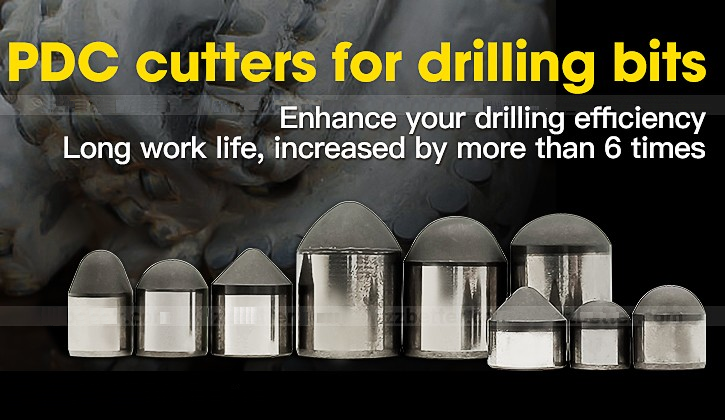

Wiertła z diamentu polikrystalicznego (PDC) i wiertła PDC są wprowadzane na rynek od kilkudziesięciu lat. W tym długim czasie frez PDC i wiertło PDC doświadczyły wielu niepowodzeń na wczesnych etapach, a także przeżyły ogromny rozwój. Powoli, ale w końcu, wiertła PDC stopniowo zastępowały wiertła stożkowe ciągłymi ulepszeniami w zakresie frezu PDC, stabilności wiertła i struktury hydraulicznej wiertła. Bity PDC zajmują obecnie ponad 90% całkowitego materiału wiertniczego na świecie.

Przecinarka PDC została wynaleziona po raz pierwszy przez General Electric (GE) w 1971 r. Pierwsze przecinarki PDC dla przemysłu naftowego i gazowego zostały wyprodukowane w 1973 r., a po 3 latach testów eksperymentalnych i terenowych zostały wprowadzone na rynek w 1976 r., po tym jak zostały znacznie sprawdzone. wydajne niż miażdżące działanie bitów guzikowych z węglików spiekanych.

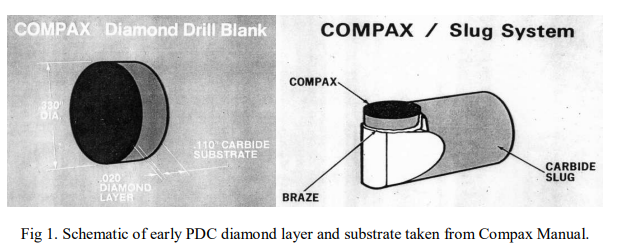

Na początku struktura frezu PDC była następująca: okrągła końcówka z węglika (średnica 8,38 mm, grubość 2,8 mm) i warstwa diamentu (grubość 0,5 mm bez fazowania na powierzchni). W tamtym czasie istniała także przecinarka PDC typu „slug system” firmy Compax. Konstrukcja tego frezu była następująca: spoina kompaktowa PDC z węglikiem spiekanym, dzięki czemu łatwiej było ją zamontować na wiertle ze stalowym korpusem, zapewniając w ten sposób większą wygodę projektantowi wiertła.

W 1973 roku firma GE przetestowała swój wczesny wiertło PDC w odwiercie na obszarze King Ranch w południowym Teksasie. Podczas wiercenia próbnego uznano, że występuje problem czyszczenia wiertła. Trzy zęby uległy uszkodzeniu na lutowanym złączu, a dwa inne zęby złamały się razem z częścią z węglika wolframu. Później firma przetestowała drugie wiertło w rejonie Hudson w Kolorado. Wiertło to poprawiło konstrukcję hydrauliczną w celu rozwiązania problemu czyszczenia. Wiertło osiągnęło lepszą wydajność w formacjach piaskowcowo-łupkowych przy dużej prędkości wiercenia. Jednak podczas wiercenia występuje kilka odchyleń od planowanej trajektorii odwiertu, a w wyniku połączenia lutowanego nadal występują niewielkie straty frezów PDC.

W kwietniu 1974 r. w rejonie San Juan w stanie Utah w USA przetestowano trzecie wiertło. Ten bit poprawił strukturę zęba i kształt bitu. Wiertło zastąpiło stożkowe końcówki stalowego korpusu w sąsiedniej studni, ale dysza spadła, a świder uległ uszkodzeniu. W tamtym czasie uważano, że wystąpiło to pod koniec wiercenia w związku z twardą formacją lub problemem spowodowanym przez opadającą dyszę.

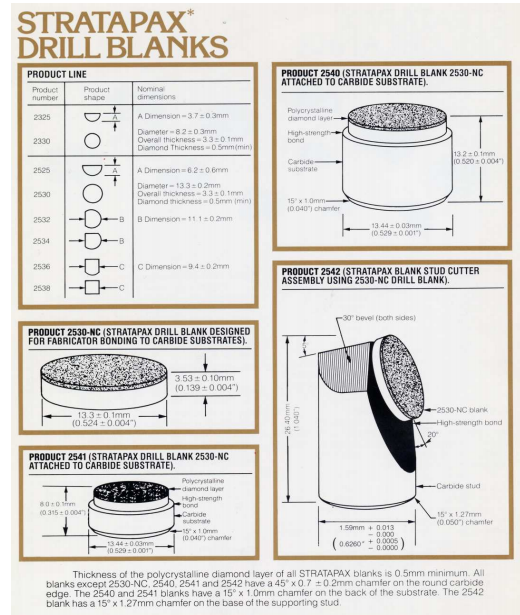

W latach 1974–1976 różne firmy i przedsiębiorcy zajmujący się wiertłami oceniali różne ulepszenia frezu PDC. Wiele istniejących problemów skupiono na badaniach. Takie wyniki badań zostały organicznie zintegrowane z zębami Stratapax PDC, wprowadzonymi na rynek przez GE w grudniu 1976 roku.

Zmiana nazwy z Compax na Stratapax pomogła wyeliminować zamieszanie w branży bitów pomiędzy bitami z wypraskami z węglika wolframu a diamentowymi Compaxami.

W połowie lat 90. zaczęto powszechnie stosować technologię fazowania w zębach skrawających PDC, technologia wielofazowa została przyjęta w formie patentu w 1995 r. Jeśli technologia fazowania zostanie zastosowana prawidłowo, odporność zębów skrawających PDC na pękanie można zwiększyć o 100%.

W latach 80-tych zarówno firma GE (USA), jak i Sumitomo (Japonia) badały usuwanie kobaltu z powierzchni roboczej zębów PDC w celu poprawy wydajności roboczej zębów. Ale nie odnieśli sukcesu komercyjnego. Technologia została później ponownie opracowana i opatentowana przez firmę Hycalog (USA). Udowodniono, że jeśli materiał metalowy zostanie usunięty ze szczeliny ziaren, stabilność termiczna zębów PDC zostanie znacznie poprawiona, dzięki czemu wiertło będzie mogło lepiej wiercić w twardszych i bardziej ściernych formacjach. Ta technologia usuwania kobaltu poprawia odporność zębów PDC na zużycie w bardzo ściernych formacjach skalnych i dodatkowo poszerza zakres zastosowań wierteł PDC.

Począwszy od roku 2000, zastosowanie bitów PDC gwałtownie się rozszerzyło. Formacje, których nie można było wiercić za pomocą wierteł PDC, stopniowo można wiercić ekonomicznie i niezawodnie za pomocą wierteł PDC.

Od 2004 roku w branży wierteł przychody rynkowe z wierteł PDC zajmowały około 50%, a odległość wiercenia sięgała prawie 60%. Wzrost ten trwa do dziś. Prawie wszystkie obecnie używane w zastosowaniach wiertniczych w Ameryce Północnej to wiertła PDC.

Krótko mówiąc, od chwili wprowadzenia na rynek w latach 70. XX wieku i początkowego powolnego wzrostu, przecinarki PDC stopniowo promują ciągły rozwój branży wierteł do poszukiwań i wierceń ropy i gazu. Wpływ technologii PDC na branżę wiertniczą jest ogromny.

Nowi uczestnicy rynku wysokiej jakości zębów tnących PDC, a także największe firmy wiertnicze w dalszym ciągu przewodzą reformom i innowacjom w zakresie innowacyjnych materiałów i procesów produkcyjnych, dzięki czemu można stale ulepszać wydajność zębów tnących PDC i wierteł PDC.

Czas publikacji: 7 kwietnia 2023 r